El trabajo profesional de precisión exige herramientas que ofrezcan una exactitud excepcional manteniendo los más altos estándares de seguridad. Ya sea que trabaje en laboratorios dentales, fabricación de joyas o aplicaciones mecánicas complejas, la elección de los instrumentos de limado puede afectar significativamente tanto la calidad de sus resultados como la seguridad en el lugar de trabajo. Comprender la selección adecuada de herramientas, las técnicas de manejo y los protocolos de mantenimiento garantiza que sus operaciones de limado de precisión cumplan con los estándares industriales, protegiendo al mismo tiempo a los operadores y a las piezas de trabajo.

Comprensión de los requisitos de limado de precisión

Compatibilidad de materiales y criterios de selección

La base del limado seguro y preciso comienza con comprender la compatibilidad de materiales entre sus herramientas de limado y los materiales objetivo. Diferentes metales, materiales compuestos y sintéticos requieren características específicas de las limas para lograr resultados óptimos sin comprometer la seguridad. Las herramientas de limado de acero al tungsteno ofrecen una dureza y durabilidad superiores, lo que las hace ideales para aplicaciones que involucran metales preciosos, materiales dentales y componentes de precisión que exigen acabados superficiales excepcionales.

Al seleccionar herramientas de limado, considere la diferencia de dureza entre la herramienta y la pieza de trabajo. La lima debe ser significativamente más dura que el material objetivo para garantizar una eliminación efectiva del material mientras se mantiene la integridad de la herramienta durante un uso prolongado. Esta diferencia en dureza evita el desgaste prematuro de la herramienta y reduce el riesgo de rotura de la lima, lo cual puede generar fragmentos metálicos peligrosos en el lugar de trabajo.

Los requisitos de preparación de la superficie también influyen en las decisiones de selección de herramientas. Las limas de aguja de grano fino sobresalen en aplicaciones que requieren acabados superficiales suaves, mientras que las variantes más gruesas manejan con mayor eficiencia tareas de eliminación rápida de material. Comprender estas diferencias ayuda a prevenir la aplicación excesiva de fuerza, reduciendo la fatiga del operador y minimizando el riesgo de accidentes por resbalones que pueden ocurrir cuando se utilizan herramientas inadecuadas para tareas específicas.

Configuración del espacio de trabajo y consideraciones ambientales

Crear un entorno de limado controlado mejora significativamente la seguridad y la precisión. Una iluminación adecuada, ventilación y preparación de la superficie establecen la base para operaciones exitosas de limado de precisión. Una iluminación suficiente previene la fatiga visual y permite una evaluación precisa del progreso del limado, mientras que los sistemas de ventilación adecuados eliminan partículas metálicas y residuos que de otro modo podrían crear riesgos respiratorios.

La estabilidad de la superficie de trabajo afecta directamente la precisión del fresado y la seguridad del operario. Los sistemas de fijación rígidos o las mordazas especializadas aseguran firmemente las piezas de trabajo, evitando movimientos que podrían provocar deslizamientos de la herramienta o inexactitudes dimensionales. Los materiales antivibración colocados debajo de las estaciones de trabajo mejoran aún más la estabilidad, especialmente importante al trabajar con componentes delicados donde vibraciones mínimas pueden afectar la calidad del acabado superficial.

Las consideraciones sobre el control de temperatura se vuelven críticas en aplicaciones de precisión donde la expansión térmica podría afectar la exactitud dimensional. Mantener temperaturas ambientales constantes y permitir que las herramientas y las piezas de trabajo alcancen el equilibrio térmico evita variaciones dimensionales relacionadas con la expansión que podrían comprometer las especificaciones finales del producto. Este control ambiental resulta especialmente importante en aplicaciones dentales donde encajes precisos son esenciales.

Protocolos de Seguridad y Gestión de Riesgos

Requisitos de Equipamiento de Protección Personal

La protección personal integral constituye la base de operaciones de limado seguras. La protección ocular protege contra partículas metálicas y desechos que inevitablemente resultan de las actividades de limado. Las gafas de seguridad o protectores faciales deben cumplir con los estándares industriales de resistencia al impacto y ofrecer una cobertura adecuada para las aplicaciones específicas de limado que se realizan. Las gafas de seguridad con graduación aseguran que los operarios con necesidades de corrección visual mantengan tanto la protección como la agudeza visual.

La protección de manos y brazos implica múltiples consideraciones más allá de la simple selección de guantes. Los guantes resistentes al corte protegen contra bordes afilados y residuos del limado, a la vez que mantienen una suficiente destreza para manipulaciones precisas. Sin embargo, la selección de guantes debe equilibrar la protección con la sensibilidad táctil, ya que un grosor excesivo puede reducir la percepción táctil y potencialmente aumentar el riesgo de accidentes debido a un control reducido. Algunas aplicaciones de precisión pueden requerir trabajar sin guantes, con un enfoque reforzado en técnicas adecuadas de manejo de herramientas.

La protección respiratoria se vuelve esencial cuando el lijado genera partículas suspendidas en el aire significativas, particularmente con materiales exóticos o en espacios de trabajo cerrados. Las mascarillas anti-polvo o los respiradores evitan la inhalación de partículas metálicas que podrían causar efectos adversos para la salud a largo plazo. El nivel específico de protección requerido depende del tipo de material, la tasa de generación de partículas y la eficacia de la ventilación del área de trabajo.

Manipulación de herramientas y seguridad ergonómica

Las técnicas adecuadas de agarre minimizan la fatiga de la mano mientras maximizan la precisión de control. Las limas de punta requieren presiones de agarre más ligeras que las limas más grandes, ya que una fuerza excesiva puede provocar roturas o pérdida de control. El método de agarre con forma de lápiz suele ofrecer el equilibrio óptimo entre control y comodidad para trabajos detallados, permitiendo al mismo tiempo una posición natural de la muñeca que reduce la tensión durante operaciones prolongadas.

Los patrones de movimiento al limar afectan significativamente tanto la seguridad como la calidad de los resultados. Los movimientos suaves y constantes evitan enganches o atascos que podrían provocar movimientos bruscos de la herramienta o su rotura. Las limas de corte hacia adelante deben moverse principalmente en una dirección para mantener la eficiencia de corte y evitar el desgaste prematuro. Comprender la acción de corte de los diferentes tipos de limas ayuda a los operarios a aplicar la presión y los patrones de movimiento adecuados para un rendimiento óptimo.

Los descansos regulares previenen accidentes relacionados con la fatiga, que son comunes durante trabajos de precisión. Ejercicios de manos y muñecas entre sesiones de limado mantienen la flexibilidad y la circulación, reduciendo el riesgo de lesiones por esfuerzo repetitivo. Reconocer signos tempranos de fatiga, como una precisión reducida o un mayor esfuerzo requerido, indica la necesidad de pausas antes de que se vea comprometida la seguridad.

Técnicas de Precisión y Control de Calidad

Medición y Seguimiento del Progreso

Técnicas de medición precisas aseguran que las operaciones de limado alcancen las dimensiones especificadas sin eliminación excesiva, lo que podría requerir retrabajos costosos o reemplazo de componentes. Calibres digitales, micrómetros y calibres especializados proporcionan la precisión necesaria para aplicaciones críticas. Intervalos regulares de medición durante el limado previenen la remoción excesiva de material y permiten corregir desviaciones dimensionales antes de que se vuelvan problemáticas.

Las técnicas de inspección visual complementan las mediciones dimensionales al evaluar la calidad del limado. Ángulos adecuados de iluminación revelan irregularidades superficiales, patrones de rayaduras y consistencia del acabado que podrían no ser evidentes bajo iluminación estándar. Herramientas de aumento mejoran las capacidades de evaluación visual, particularmente importantes al evaluar los requisitos de acabado superficial en aplicaciones de precisión.

La documentación del progreso en el pulido proporciona retroalimentación valiosa para la mejora de procesos y la garantía de calidad. Registrar datos de medición, variaciones en las técnicas y la calidad de los resultados crea una base de datos de referencia que ayuda a perfeccionar procedimientos e identificar los enfoques óptimos para aplicaciones específicas. Esta documentación resulta particularmente útil en entornos de producción donde la consistencia entre múltiples operarios es esencial.

Optimización del acabado superficial

Lograr acabados superficiales óptimos requiere comprender la relación entre las características de la lima, los parámetros de la técnica y las propiedades del material. Los patrones de corte, tamaños de grano y ángulos de corte de la lima influyen todos en la calidad superficial final. Las secuencias progresivas de limado, que comienzan con limas más gruesas y avanzan hacia granos más finos, producen acabados superiores en comparación con enfoques de un solo tamaño de grano.

Las técnicas de trazado cruzado pueden eliminar arañazos direccionales y crear texturas de superficie más uniformes. Alternar las direcciones del limado en ángulos específicos distribuye las marcas de corte de manera uniforme, lo que resulta en una mejor apariencia superficial y una reducción de los puntos de concentración de tensiones que podrían afectar el rendimiento del componente. Los ángulos específicos del trazado cruzado dependen de las propiedades del material y de los requisitos finales de acabado.

Los procedimientos de acabado final a menudo implican compuestos especializados o procesos secundarios para lograr superficies similares a espejos cuando se requiere. Comprender cuándo debe pasar el limado mecánico a compuestos pulidores evita sobreesforzar las superficies y permite alcanzar eficientemente los requisitos de acabado especificados. Estos puntos de transición varían según los tipos de material y las exigencias de la aplicación.

Mantenimiento y Durabilidad de Herramientas

Protocolos de Limpieza y Almacenamiento

El mantenimiento adecuado de las herramientas prolonga significativamente su vida útil y mantiene el rendimiento de corte durante todo su ciclo de servicio. La limpieza regular elimina las partículas metálicas acumuladas que pueden obstruir las superficies de corte y reducir la eficiencia. Los cepillos especiales para limpiar limas eliminan los residuos sin dañar los dientes de corte delicados, mientras que los sistemas de limpieza ultrasónica ofrecen una limpieza profunda para herramientas fuertemente contaminadas.

Las condiciones de almacenamiento afectan directamente la longevidad de las herramientas y la consistencia del rendimiento. El control de la humedad evita la corrosión que puede dañar las superficies de corte y afectar la precisión dimensional. La protección individual de las herramientas, como fundas o ranuras de almacenamiento designadas, previene daños por contacto con otras herramientas y mantiene el orden para un acceso eficiente durante las operaciones de trabajo.

Los sistemas de rotación de inventario garantizan que las herramientas reciban un uso uniforme, evitando el desgaste prematuro de los implementos más utilizados mientras otros permanecen infrautilizados. Los programas regulares de inspección identifican patrones de desgaste, daños o degradación antes de que estos problemas afecten la calidad del trabajo o generen riesgos de seguridad debido al fallo inesperado de una herramienta.

Evaluación de Rendimiento y Criterios de Reemplazo

La evaluación sistemática del rendimiento ayuda a determinar el momento óptimo de reemplazo antes de que la degradación de la herramienta afecte la calidad del trabajo o la seguridad. Las pruebas de eficiencia de corte, utilizando materiales y procedimientos estandarizados, proporcionan medidas objetivas del estado de la herramienta que complementan los métodos de inspección visual. La documentación de métricas de rendimiento permite crear programas de reemplazo basados en el uso real en lugar de intervalos de tiempo arbitrarios.

El análisis del patrón de desgaste revela información sobre las técnicas de uso y ayuda a identificar oportunidades para la optimización de procedimientos. Los patrones de desgaste irregulares pueden indicar técnicas inadecuadas de manipulación, mientras que el desgaste prematuro podría sugerir una selección inapropiada de herramientas para aplicaciones específicas. Este análisis contribuye tanto a una mayor vida útil de las herramientas como a mejorar los programas de formación para operadores.

Los criterios económicos de reemplazo equilibran los costos de las herramientas con consideraciones de productividad y calidad. Aunque prolongar la vida útil de una herramienta reduce los costos directos, usar herramientas desgastadas puede aumentar el tiempo de mano de obra, reducir la calidad del trabajo y crear riesgos de seguridad que superan los ahorros obtenidos al retrasar su reemplazo. Establecer criterios claros de reemplazo basados en métricas de rendimiento garantiza un equilibrio óptimo entre el control de costos y la eficiencia operativa.

Aplicaciones y consideraciones específicas por sector

Fabricación de dispositivos dentales y médicos

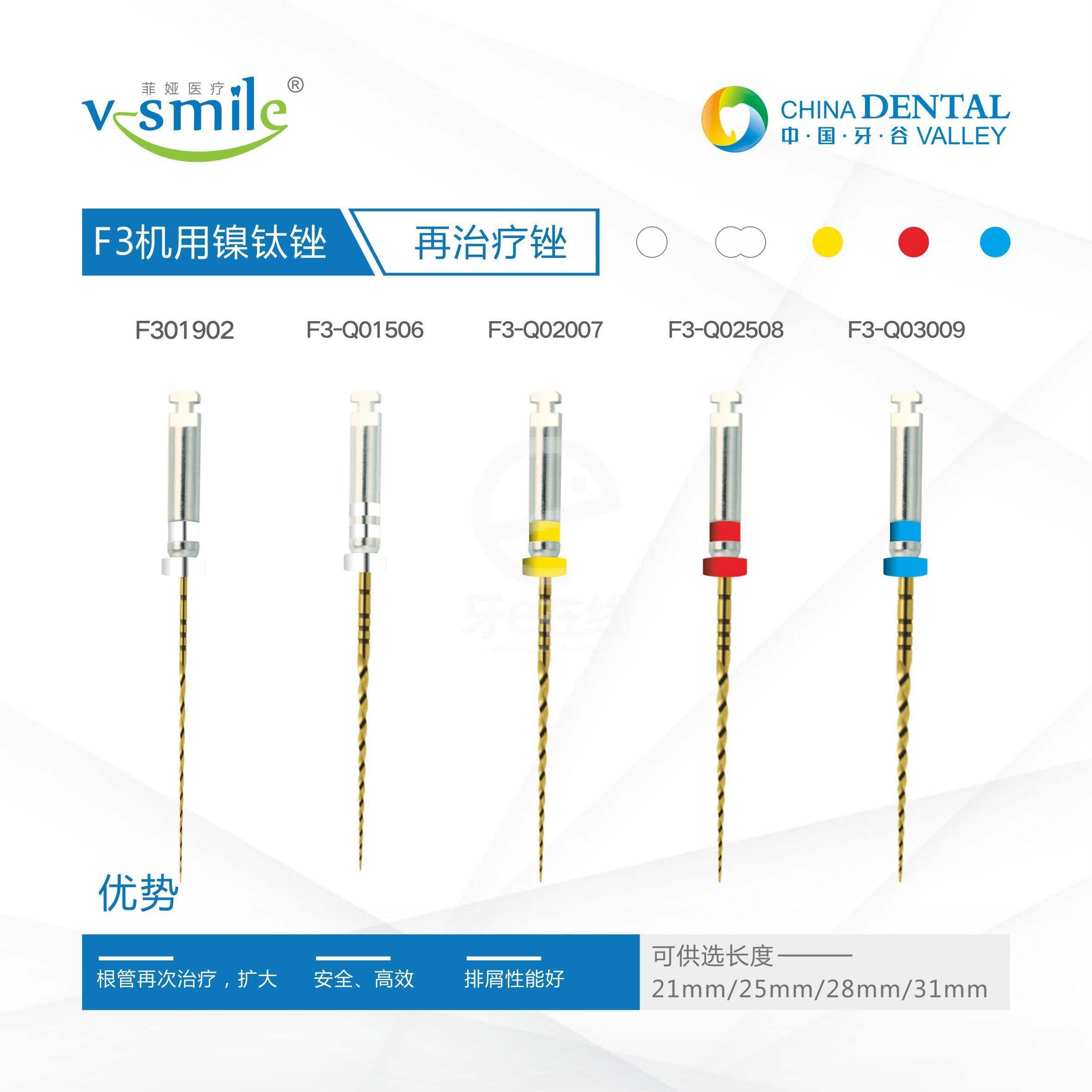

Las aplicaciones médicas exigen una precisión excepcional y una calidad de acabado superficial debido a los requisitos de biocompatibilidad y las especificaciones de rendimiento funcional. Las limas aguja utilizadas en la fabricación de prótesis dentales deben lograr acabados superficiales que eviten la acumulación de bacterias, al tiempo que mantienen la precisión dimensional para un ajuste y funcionamiento adecuados. Las consecuencias son particularmente graves, ya que técnicas inadecuadas de limado pueden comprometer la seguridad del paciente y la eficacia del tratamiento.

La compatibilidad con la esterilización se convierte en un factor crítico al seleccionar herramientas de limado para aplicaciones médicas. Las herramientas deben soportar ciclos repetidos de esterilización sin degradación del rendimiento de corte ni pérdida de estabilidad dimensional. Los instrumentos de acero de tungsteno suelen ofrecer una resistencia superior a la esterilización en comparación con las alternativas de acero convencional, lo que los convierte en la opción preferida para instrumentos médicos reutilizables.

Los protocolos de prevención de contaminación en aplicaciones médicas van más allá de los requisitos estándar de limpieza en el taller. La contaminación cruzada entre pacientes o materiales requiere herramientas dedicadas o procedimientos exhaustivos de descontaminación entre usos. Comprender estos requisitos influye en la selección de herramientas, los procedimientos de mantenimiento y la organización del flujo de trabajo en entornos de fabricación médica.

Joyería y Fabricación de Precisión

Las aplicaciones en la fabricación de joyería enfatizan la calidad del acabado superficial y la precisión dimensional, especialmente al trabajar con metales preciosos donde el desperdicio de material afecta directamente la rentabilidad. Las limas de aguja permiten trabajos detallados que definen la calidad y el valor de las piezas terminadas. La capacidad de obtener resultados consistentes en múltiples piezas requiere tanto técnica especializada como una selección adecuada de herramientas.

Las consideraciones sobre la sensibilidad al calor se vuelven importantes cuando se trabaja con materiales que pueden verse afectados por el calor generado durante el limado. Algunos metales y aleaciones pueden sufrir endurecimiento por deformación o daños térmicos debido a una presión o velocidad excesiva al limar. Comprender estas características del material ayuda a prevenir problemas de calidad mientras se mantienen tasas de producción eficientes.

Las tolerancias de precisión en trabajos de joyería suelen superar a las encontradas en muchas aplicaciones industriales, especialmente para componentes que deben encajar con exactitud o interactuar con mecanismos móviles. Alcanzar y mantener estas tolerancias requiere el desarrollo cuidadoso de técnicas y procedimientos consistentes de control de calidad durante todo el proceso de limado.

Preguntas frecuentes

¿Qué equipo de seguridad es esencial al usar limas de aguja

Los equipos de seguridad esenciales incluyen gafas de seguridad o protectores faciales para protegerse contra partículas metálicas, guantes resistentes al corte al manipular piezas afiladas y protección respiratoria cuando el limado genera residuos suspendidos en el aire en gran cantidad. El nivel específico de protección depende de los materiales que se estén limando y de las condiciones del lugar de trabajo. Asegúrese de que todo el equipo de protección cumpla con las normas de seguridad aplicables a su uso.

¿Cómo puedo determinar cuándo es necesario reemplazar las limas de punta

Reemplace las limas de punza cuando la eficiencia de corte disminuya notablemente, requiriendo una presión excesiva para lograr la eliminación de material. Los signos visuales incluyen dientes de corte desgastados o dañados, cuerpos de lima doblados o agrietados, o acumulación de residuos que no se pueden limpiar eficazmente. Las pruebas de rendimiento sobre materiales estandarizados proporcionan criterios objetivos de reemplazo más allá de la inspección visual.

Qué técnicas previenen daños en la pieza de trabajo durante el limado de precisión

Evite dañar la pieza de trabajo utilizando un sujeción adecuada que distribuya la presión de forma uniforme, seleccionando limas con patrones de dentado apropiados para la dureza del material y aplicando una presión ligera y constante en lugar de forzar la acción de corte. La medición periódica evita la eliminación excesiva de material, mientras que el mantenimiento adecuado de la lima garantiza una acción de corte limpia que minimiza los daños superficiales.

¿Cómo puedo mantener acabados superficiales consistentes en múltiples componentes?

Mantenga acabados superficiales consistentes estandarizando la presión de limado, los patrones de pasada y las secuencias de progresión en todos los componentes. Utilice los mismos tipos de lima y criterios de reemplazo para trabajos similares, documente las técnicas exitosas como referencia e implemente puntos de control de calidad a lo largo del proceso de limado. Los factores ambientales como la iluminación y la posición de la pieza deben permanecer constantes entre operaciones.