Les travaux de précision professionnels exigent des outils offrant une exactitude exceptionnelle tout en respectant les normes de sécurité les plus strictes. Que vous travailliez dans des laboratoires dentaires, la fabrication de bijoux ou des applications mécaniques complexes, le choix des outils de lime influence fortement la qualité des résultats ainsi que la sécurité sur le lieu de travail. Comprendre le bon choix d'outils, les techniques de manipulation et les protocoles d'entretien garantit que vos opérations de lime de précision répondent aux normes industrielles tout en protégeant les opérateurs et les pièces travaillées.

Comprendre les exigences du travail de précision au ciseau

Compatibilité des matériaux et critères de sélection

La base du ponçage sûr et précis repose sur la compréhension de la compatibilité entre les outils de ponçage et les matériaux cibles. Différents métaux, composites et matériaux synthétiques nécessitent des caractéristiques spécifiques de lime pour obtenir des résultats optimaux sans compromettre la sécurité. Les outils de ponçage en acier au tungstène offrent une dureté et une durabilité supérieures, ce qui les rend idéaux pour des applications impliquant des métaux précieux, des matériaux dentaires et des composants de précision exigeant des finitions de surface exceptionnelles.

Lors du choix d'outils de ponçage, tenez compte de la différence de dureté entre l'outil et la pièce à usiner. La lime doit être nettement plus dure que le matériau cible afin d'assurer un retrait efficace du matériau tout en préservant l'intégrité de l'outil pendant une utilisation prolongée. Cette différence de dureté empêche l'usure prématurée de l'outil et réduit le risque de rupture de la lime, ce qui pourrait générer des fragments métalliques dangereux dans l'espace de travail.

Les exigences en matière de préparation de surface influencent également les décisions de sélection d'outils. Les limes à aiguilles à grain fin excellent dans les applications nécessitant des finitions de surface lisses, tandis que les variantes plus grossières assurent un enlèvement rapide de matière de manière plus efficace. Comprendre ces distinctions permet d'éviter l'application d'une force excessive, réduisant ainsi la fatigue de l'opérateur et minimisant le risque d'accidents dus aux glissements pouvant survenir lorsqu'on utilise des outils inappropriés pour des tâches spécifiques.

Installation du poste de travail et considérations environnementales

La création d'un environnement de travail maîtrisé améliore considérablement la sécurité et la précision. Un éclairage adéquat, une ventilation appropriée et une préparation soigneuse de la surface constituent les bases d'opérations de lime réussies. Un éclairage suffisant prévient la fatigue oculaire et permet une évaluation visuelle précise de l'avancement du travail, tandis que des systèmes de ventilation adéquats éliminent les particules métalliques et les débris qui pourraient autrement créer des risques respiratoires.

La stabilité de la surface de travail influence directement la précision du travail et la sécurité de l'opérateur. Des systèmes de fixation rigides ou des étaux spécialisés maintiennent fermement les pièces, empêchant tout déplacement pouvant entraîner un glissement de l'outil ou des imprécisions dimensionnelles. L'utilisation de matériaux anti-vibrations sous les postes de travail améliore davantage la stabilité, ce qui est particulièrement important lorsqu'on travaille avec des composants délicats, car de légères vibrations peuvent nuire à la qualité de la finition de surface.

La maîtrise de la température devient cruciale dans les applications de précision où la dilatation thermique pourrait affecter la précision dimensionnelle. Le maintien d'une température ambiante constante et l'attente que les outils et les pièces atteignent l'équilibre thermique permettent d'éviter des variations dimensionnelles dues à la dilatation, qui pourraient compromettre les spécifications finales du produit. Ce contrôle environnemental s'avère particulièrement important dans les applications dentaires, où des ajustements précis sont essentiels.

Protocoles de sécurité et gestion des risques

Exigences en matière d'équipement de protection individuelle

La protection personnelle complète constitue la pierre angulaire des opérations de lime en toute sécurité. La protection oculaire protège contre les particules métalliques et les débris inévitables résultant des activités de limage. Les lunettes de sécurité ou les écrans faciaux doivent respecter les normes industrielles en matière de résistance aux chocs et offrir une couverture adéquate pour les applications de limage spécifiques effectuées. Les lunettes de sécurité sur prescription garantissent que les opérateurs ayant besoin d'une correction visuelle conservent à la fois protection et acuité visuelle.

La protection des mains et des bras implique plusieurs considérations allant au-delà du simple choix de gants. Des gants résistants aux coupures protègent contre les arêtes vives et les débris de limage, tout en conservant une dextérité suffisante pour une manipulation précise. Toutefois, le choix des gants doit équilibrer protection et sensibilité tactile, car une épaisseur excessive peut réduire le toucher et potentiellement augmenter le risque d'accident en diminuant le contrôle. Certaines applications de précision peuvent exiger un travail à mains nues, avec un accent renforcé sur les techniques appropriées de manipulation des outils.

La protection respiratoire devient essentielle lorsque le ponçage génère des particules importantes en suspension dans l'air, particulièrement avec des matériaux exotiques ou dans des espaces de travail clos. Les masques anti-poussière ou les respirateurs empêchent l'inhalation de particules métalliques pouvant causer des effets néfastes sur la santé à long terme. Le niveau de protection requis dépend du type de matériau, du taux de génération de particules et de l'efficacité de la ventilation de l'espace de travail.

Manipulation des outils et sécurité ergonomique

Des techniques de préhension adéquates minimisent la fatigue des mains tout en maximisant la précision de contrôle. Fichiers à aiguille nécessitent des pressions de préhension plus légères que les grandes limeuses, car une force excessive peut provoquer une rupture ou une perte de contrôle. La méthode de préhension au stylet offre souvent un équilibre optimal entre maîtrise et confort pour les travaux de précision, tout en permettant une position naturelle du poignet qui réduit les tensions pendant des opérations prolongées.

Les gestes de sciage influent considérablement sur la sécurité et la qualité des résultats. Des allers-retours réguliers et constants évitent le coincement ou l'accrochage, qui pourraient provoquer un mouvement soudain de l'outil ou sa rupture. Les limeurs à coupe progressive doivent principalement se déplacer dans un seul sens afin de préserver leur efficacité de coupe et d'éviter une usure prématurée. Comprendre le mode de coupe des différents types de lime permet aux opérateurs d'appliquer une pression adaptée ainsi que des gestes appropriés pour des performances optimales.

Des pauses régulières permettent de prévenir les accidents liés à la fatigue, fréquents lors de travaux de précision. Des exercices pour les mains et les poignets entre les séances de lime aident à maintenir la souplesse et la circulation sanguine, réduisant ainsi le risque de troubles musculosquelettiques dus aux efforts répétitifs. La reconnaissance précoce des signes de fatigue, tels qu'une précision réduite ou un effort accru nécessaire, indique le besoin de pauses avant que la sécurité ne soit compromise.

Techniques de Précision et Contrôle Qualité

Mesure et Suivi de l'Avancement

Des techniques de mesure précises garantissent que les opérations de lime atteignent les dimensions spécifiées sans sur-enlèvement de matière, ce qui pourrait nécessiter des retouches coûteuses ou le remplacement de composants. Les pieds à coulisse numériques, les micromètres et les jauges spécialisées offrent la précision requise pour les applications critiques. Des intervalles de mesure réguliers pendant le limage permettent d'éviter un enlèvement excessif de matière et de corriger tout dérive dimensionnelle avant qu'elle ne devienne problématique.

Les techniques d'inspection visuelle complètent les mesures dimensionnelles pour évaluer la qualité du limage. Des angles d'éclairage appropriés révèlent les irrégularités de surface, les motifs de rayures et la cohérence du fini qui pourraient ne pas être apparents sous un éclairage standard. Les outils de grossissement améliorent les capacités d'évaluation visuelle, particulièrement importants lorsqu'on juge les exigences de finition de surface dans les applications de précision.

La documentation de l'avancement du travail fournit des retours précieux pour l'amélioration des processus et l'assurance qualité. L'enregistrement des données de mesure, des variations de technique et de la qualité des résultats crée une base de référence qui aide à affiner les procédures et à identifier les approches optimales pour des applications spécifiques. Cette documentation s'avère particulièrement utile dans les environnements de production où la cohérence entre plusieurs opérateurs est essentielle.

Optimisation de la finition de surface

L'obtention de finitions de surface optimales nécessite de comprendre la relation entre les caractéristiques de la lime, les paramètres de la technique et les propriétés du matériau. Les motifs de coupe, les granulométries et les angles d'attaque influencent tous la qualité finale de la surface. Des séquences de limage progressives, commençant par des limes plus grossières puis passant à des granulométries plus fines, produisent des finitions supérieures par rapport à des approches à granulométrie unique.

Les techniques de tramage peuvent éliminer les rayures directionnelles et créer des textures de surface plus uniformes. Alterner les directions du sciage à des angles spécifiques répartit uniformément les marques de coupe, ce qui améliore l'aspect de surface et réduit les points de concentration de contrainte pouvant affecter la performance des composants. Les angles de tramage spécifiques dépendent des propriétés du matériau et des exigences de finition finale.

Les procédures de finition finale impliquent souvent des composés spécialisés ou des processus secondaires pour obtenir des surfaces miroir lorsque cela est requis. Comprendre le moment où le sciage mécanique doit céder la place à des composés de polissage permet d'éviter de sur-travailler les surfaces tout en atteignant efficacement les exigences de finition spécifiées. Ces points de transition varient selon les types de matériaux et les exigences d'application.

Maintenance et durabilité des outils

Protocoles de nettoyage et de stockage

Un entretien approprié des outils prolonge considérablement leur durée de vie tout en maintenant leurs performances de coupe durant toute leur utilisation. Un nettoyage régulier élimine les particules métalliques accumulées qui peuvent obstruer les surfaces coupantes et réduire l'efficacité. Des brosses spéciales pour le nettoyage des outils permettent d'éliminer efficacement les débris sans endommager les dents coupantes délicates, tandis que les systèmes de nettoyage ultrasoniques assurent un nettoyage en profondeur des outils fortement contaminés.

Les conditions de stockage influencent directement la longévité des outils et la régularité de leurs performances. La maîtrise de l'humidité prévient la corrosion, qui pourrait endommager les surfaces coupantes et nuire à la précision dimensionnelle. Une protection individuelle des outils, telle que des gaines ou des emplacements de stockage dédiés, évite les dommages dus au contact avec d'autres outils tout en assurant un rangement organisé pour un accès rapide et efficace pendant les opérations de travail.

Les systèmes de rotation des stocks garantissent une utilisation uniforme des outils, évitant une usure prématurée des outils fréquemment utilisés tandis que d'autres restent sous-utilisés. Des inspections régulières permettent d'identifier les signes d'usure, les dommages ou la dégradation avant que ces problèmes n'affectent la qualité du travail ou ne créent des risques pour la sécurité en cas de panne inattendue de l'outil.

Évaluation des performances et critères de remplacement

L'évaluation systématique des performances permet de déterminer le moment optimal pour le remplacement, avant que la dégradation de l'outil n'affecte la qualité du travail ou la sécurité. Des tests d'efficacité de coupe, utilisant des matériaux et des procédures standardisés, fournissent des mesures objectives de l'état de l'outil qui complètent les méthodes d'inspection visuelle. La documentation des indicateurs de performance permet d'établir des plannings de remplacement basés sur l'utilisation réelle plutôt que sur des intervalles de temps arbitraires.

L'analyse des motifs d'usure révèle des informations sur les techniques d'utilisation et aide à identifier des opportunités d'optimisation des procédures. Des motifs d'usure irréguliers peuvent indiquer des techniques de manipulation inappropriées, tandis qu'une usure prématurée pourrait suggérer un choix inadéquat de l'outil pour des applications spécifiques. Cette analyse contribue à une meilleure durée de vie des outils ainsi qu'à l'amélioration des programmes de formation des opérateurs.

Les critères économiques de remplacement équilibrent les coûts des outils avec les considérations de productivité et de qualité. Bien que prolonger la durée de vie d'un outil réduise les coûts directs, l'utilisation d'outils usés peut augmenter le temps de main-d'œuvre, dégrader la qualité du travail et créer des risques pour la sécurité qui surpassent les économies réalisées par un remplacement différé. L'établissement de critères de remplacement clairs, fondés sur des indicateurs de performance, garantit un équilibre optimal entre maîtrise des coûts et efficacité opérationnelle.

Applications et considérations spécifiques aux industries

Fabrication de dispositifs médicaux et dentaires

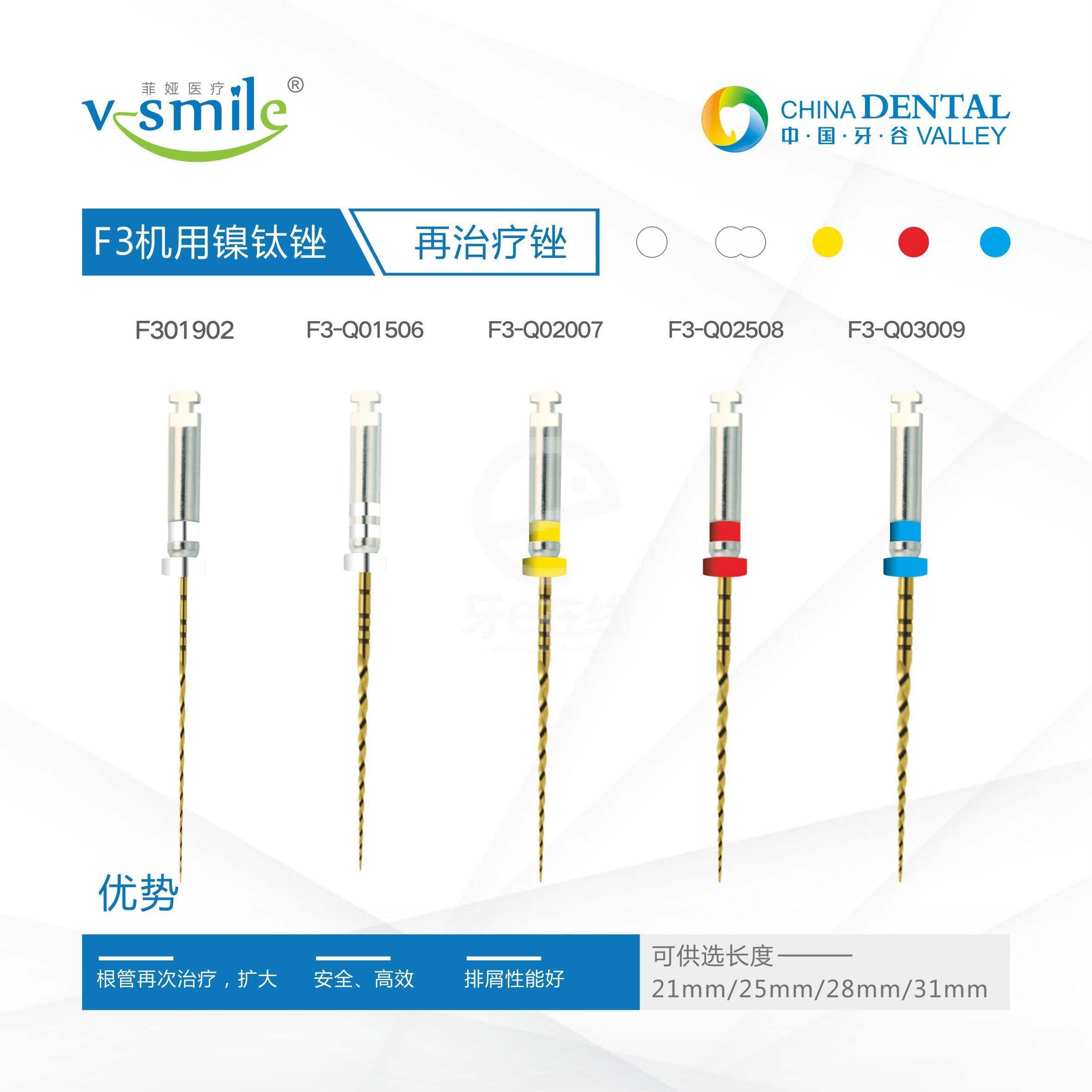

Les applications médicales exigent une précision exceptionnelle et une qualité de finition de surface en raison des exigences de biocompatibilité et des spécifications de performance fonctionnelle. Les limes à aiguille utilisées dans la fabrication de prothèses dentaires doivent obtenir des finitions de surface qui empêchent l'accumulation bactérienne tout en maintenant une précision dimensionnelle pour un ajustement et un fonctionnement corrects. Les enjeux sont particulièrement élevés, car des techniques de lime inappropriées peuvent compromettre la sécurité du patient et l'efficacité du traitement.

La compatibilité avec la stérilisation devient un facteur critique lors du choix des outils de lime pour les applications médicales. Les outils doivent supporter des cycles répétés de stérilisation sans dégradation de la performance de coupe ni perte de stabilité dimensionnelle. Les instruments en acier au tungstène offrent généralement une résistance à la stérilisation supérieure par rapport aux alternatives en acier conventionnel, ce qui en fait le choix privilégié pour les instruments médicaux réutilisables.

Les protocoles de prévention de la contamination dans les applications médicales vont au-delà des exigences standard de propreté en atelier. La contamination croisée entre patients ou matériaux exige l'utilisation d'outils dédiés ou des procédures de décontamination rigoureuses entre chaque utilisation. La compréhension de ces exigences influence le choix des outils, les procédures de maintenance et l'organisation des flux de travail dans les environnements de fabrication médicale.

Joaillerie et fabrication de précision

Les applications de fabrication de bijoux mettent l'accent sur la qualité de la finition de surface et la précision dimensionnelle, notamment lorsqu'on travaille avec des métaux précieux, où le gaspillage de matière impacte directement la rentabilité. Les limes à broche permettent des travaux de détail complexes qui définissent la qualité et la valeur des pièces finies. La capacité à obtenir des résultats constants sur plusieurs pièces nécessite à la fois une technique maîtrisée et un choix approprié des outils.

Les considérations relatives à la sensibilité à la chaleur deviennent importantes lorsqu'on travaille avec des matériaux pouvant être affectés par la chaleur générée lors du ponçage. Certains métaux et alliages peuvent subir un écrouissage ou des dommages thermiques dus à une pression excessive ou à une vitesse trop élevée lors du ponçage. Comprendre ces caractéristiques des matériaux permet d'éviter les problèmes de qualité tout en maintenant des taux de production efficaces.

Les tolérances de précision dans le travail de bijouterie dépassent souvent celles rencontrées dans de nombreuses applications industrielles, notamment pour les composants devant s'ajuster parfaitement ou interagir avec des mécanismes mobiles. L'obtention et le maintien de ces tolérances exigent un développement minutieux des techniques ainsi que des procédures constantes de contrôle qualité tout au long du processus de ponçage.

FAQ

Quels équipements de sécurité sont essentiels lors de l'utilisation de limeurs à main

Les équipements de sécurité essentiels comprennent des lunettes de protection ou des écrans faciaux pour se protéger contre les particules métalliques, des gants résistants aux coupures lors de la manipulation de pièces tranchantes, et une protection respiratoire lorsque le ponçage génère des débris importants en suspension dans l'air. Le niveau de protection spécifique dépend des matériaux travaillés et des conditions de l'espace de travail. Veillez à ce que tous les équipements de protection respectent les normes de sécurité applicables à votre utilisation.

Comment savoir quand il faut remplacer les limes fines

Remplacez les limes fines lorsque leur efficacité de coupe diminue nettement, nécessitant une pression excessive pour enlever du matériau. Les signes visibles incluent l’usure ou les dommages des dents de coupe, une lime tordue ou fissurée, ou un dépôt de débris impossible à nettoyer efficacement. Un test de performance sur des matériaux normalisés permet d’établir des critères objectifs de remplacement allant au-delà de l’inspection visuelle.

Quelles techniques permettent d'éviter d'endommager la pièce lors du ponçage de précision

Évitez d'endommager la pièce en utilisant un serrage approprié qui répartit uniformément la pression, en choisissant des limeurs avec des motifs de coupe adaptés à la dureté du matériau et en appliquant une pression légère constante plutôt que de forcer l'action de coupe. Des mesures régulières empêchent un usinage excessif, tandis qu'un entretien adéquat de la lime assure une coupe propre qui minimise les dommages de surface.

Comment obtenir des finitions de surface uniformes sur plusieurs composants

Obtenez des finitions de surface uniformes en standardisant la pression de limage, les motifs de va-et-vient et les séquences d'avancement sur tous les composants. Utilisez les mêmes types de lime et les mêmes critères de remplacement pour des travaux similaires, documentez les techniques réussies à titre de référence et mettez en place des points de contrôle qualité tout au long du processus de limage. Les facteurs environnementaux tels que l'éclairage et le positionnement de la pièce doivent rester constants entre les opérations.

Table des Matières

- Comprendre les exigences du travail de précision au ciseau

- Protocoles de sécurité et gestion des risques

- Techniques de Précision et Contrôle Qualité

- Maintenance et durabilité des outils

- Applications et considérations spécifiques aux industries

-

FAQ

- Quels équipements de sécurité sont essentiels lors de l'utilisation de limeurs à main

- Comment savoir quand il faut remplacer les limes fines

- Quelles techniques permettent d'éviter d'endommager la pièce lors du ponçage de précision

- Comment obtenir des finitions de surface uniformes sur plusieurs composants