Profesjonalna praca wymagająca wysokiej precyzji potrzebuje narzędzi zapewniających wyjątkową dokładność przy jednoczesnym zachowaniu najwyższych standardów bezpieczeństwa. Niezależnie od tego, czy pracujesz w laboratoriach dentystycznych, w produkcji biżuterii, czy w skomplikowanych zastosowaniach mechanicznych, wybór odpowiednich narzędzi szlifierskich może znacząco wpłynąć zarówno na jakość wyników, jak i na bezpieczeństwo w miejscu pracy. Zrozumienie właściwego doboru narzędzi, technik obsługi i protokołów konserwacji gwarantuje, że Twoje operacje szlifowania spełniają normy branżowe, chroniąc jednocześnie operatorów i przedmioty obrabiane.

Zrozumienie wymagań dotyczących precyzyjnego szlifowania

Kompatybilność materiałów i kryteria doboru

Podstawą bezpiecznego i precyzyjnego szlifowania jest zrozumienie kompatybilności materiałów między narzędziami do szlifowania a materiałami docelowymi. Różne metale, kompozyty i materiały syntetyczne wymagają konkretnych cech noży do osiągnięcia optymalnych wyników bez ryzyka dla bezpieczeństwa. Narzędzia szlifierskie ze stali węglikowej charakteryzują się wyższą twardością i trwałością, co czyni je idealnym wyborem w zastosowaniach związanych z metalami szlachetnymi, materiałami dentystycznymi oraz elementami precyzyjnymi wymagającymi wyjątkowego wykończenia powierzchni.

Wybierając narzędzia szlifierskie, należy wziąć pod uwagę różnicę twardości między narzędziem a przedmiotem obrabianym. Nóż powinien być znacznie twardszy niż materiał docelowy, aby zapewnić skuteczne usuwanie materiału i zachować integralność narzędzia podczas dłuższego użytkowania. Ta różnica twardości zapobiega przedwczesnemu zużyciu narzędzia i zmniejsza ryzyko pęknięcia noża, które może prowadzić do powstawania niebezpiecznych odłamków metalu w miejscu pracy.

Wymagania dotyczące przygotowania powierzchni wpływają również na wybór narzędzi. Piłniki iglaste o drobnej ziarnistości doskonale sprawdzają się w zastosowaniach wymagających gładkich wykańczanych powierzchni, podczas gdy wersje o większej grubości ziarna sprawniej radzą sobie z szybkim usuwaniem materiału. Zrozumienie tych różnic pomaga uniknąć nadmiernego nacisku, zmniejszając zmęczenie operatora oraz minimalizując ryzyko wypadków spowodowanych poślizgnięciem, które mogą wystąpić przy stosowaniu nieodpowiednich narzędzi do konkretnych zadań.

Przygotowanie stanowiska pracy i zagadnienia środowiskowe

Stworzenie kontrolowanego środowiska pracy znacząco poprawia bezpieczeństwo i dokładność prowadzonych czynności. Odpowiednie oświetlenie, wentylacja oraz przygotowanie powierzchni stanowią podstawę skutecznych operacji precyzyjnego szlifowania. Właściwe oświetlenie zapobiega zmęczeniu oczu i umożliwia dokładną wizualną ocenę postępu szlifowania, podczas gdy odpowiednie systemy wentylacyjne usuwają cząstki metalu i pozostałe zanieczyszczenia, które mogłyby inaczej stworzyć zagrożenia oddechowe.

Stabilność powierzchni roboczej ma bezpośredni wpływ na precyzję obróbki i bezpieczeństwo operatora. Sztywne systemy mocujące lub specjalistyczne imadła pewnie mocują obrabiane przedmioty, zapobiegając ich przemieszczaniu się, które mogłoby spowodować poślizg narzędzia lub niedokładności wymiarowe. Materiały antywibracyjne pod stanowiskami roboczymi dodatkowo zwiększają stabilność, co jest szczególnie ważne podczas pracy z delikatnymi elementami, gdzie niewielkie drgania mogą wpływać na jakość wykończenia powierzchni.

Kontrola temperatury staje się kluczowa w zastosowaniach precyzyjnych, gdzie rozszerzalność cieplna może wpływać na dokładność wymiarową. Utrzymywanie stałej temperatury otoczenia oraz umożliwienie narzędziom i przedmiotom osiągnięcie równowagi termicznej zapobiega zmianom wymiarowym związanym z rozszerzalnością, które mogą naruszyć specyfikacje końcowego produktu. Taka kontrola środowiska ma szczególne znaczenie w zastosowaniach dentystycznych, gdzie precyzyjne dopasowanie jest niezbędne.

Protokoły bezpieczeństwa i zarządzanie ryzykiem

Wymogi dotyczące środków ochrony indywidualnej

Kompleksowa ochrona indywidualna stanowi podstawę bezpiecznych prac szlifierskich. Ochrona oczu chroni przed cząstkami metalu i drobnymi odłamkami, które nieuchronnie powstają podczas szlifowania. Okulary ochronne lub osłony twarzy powinny spełniać branżowe normy odporności na uderzenia oraz zapewniać odpowiedni zakres ochrony dla konkretnych zastosowań szlifierskich. Okulary korekcyjne z funkcją ochronną pozwalają operatorom wymagającym korekcji wzroku zachować zarówno ochronę, jak i ostrość widzenia.

Ochrona rąk i przedramion wiąże się z wieloma aspektami wykraczającymi poza sam dobór rękawic. Rękawice odporne na cięcia chronią przed ostrymi krawędziami i drobinami powstałymi podczas szlifowania, zapewniając jednocześnie wystarczającą zręczność do precyzyjnych manipulacji. Jednak wybór rękawic musi uwzględniać równowagę między ochroną a wrażliwością dotykową, ponieważ nadmierna grubość materiału może ograniczyć czucie i potencjalnie zwiększyć ryzyko wypadku z powodu utraty kontroli. Niektóre precyzyjne zadania mogą wymagać pracy gołymi rękami przy jednoczesnym zwiększeniu uwagi poświęconej prawidłowej technice obsługi narzędzi.

Ochrona układu oddechowego staje się niezbędna, gdy szlifowanie generuje znaczną ilość cząstek unoszących się w powietrzu, szczególnie przy użyciu egzotycznych materiałów lub w zamkniętych przestrzeniach roboczych. Maseczki przeciwpyłowe lub respiratory zapobiegają wdychaniu cząstek metalu, które mogą powodować długoterminowe skutki dla zdrowia. Wymagany poziom ochrony zależy od rodzaju materiału, szybkości generowania cząstek oraz skuteczności wentylacji w miejscu pracy.

Obsługa narzędzi i bezpieczeństwo ergonomiczne

Poprawna technika chwytu minimalizuje zmęczenie rąk, zapewniając jednocześnie maksymalną precyzję sterowania. Pilniki igłowe wymagają mniejszego nacisku chwytu niż większe pilniki, ponieważ nadmierna siła może spowodować ich pęknięcie lub utratę kontroli. Metoda chwytu jak ołówek często zapewnia optymalny balans między kontrolą a komfortem podczas szczegółowej pracy, umożliwiając naturalne ustawienie nadgarstka, co zmniejsza obciążenie podczas dłuższych operacji.

Wzory ruchów podczas ostrzenia znacząco wpływają na bezpieczeństwo i jakość wyników. Gładkie, spójne ruchy zapobiegają zakleszczeniom, które mogą spowodować nagłe przesunięcie lub uszkodzenie narzędzia. Piły tnące w kierunku przód powinny poruszać się głównie w jednym kierunku, aby zachować skuteczność cięcia i zapobiec przedwczesnemu tępieniu. Zrozumienie działania tnącego różnych typów pił pozwala operatorom stosować odpowiednie naciski i wzory ruchów dla optymalnej wydajności.

Regularne przerwy zapobiegają wypadkom spowodowanym zmęczeniem, które często występują podczas precyzyjnej pracy. Ćwiczenia rąk i nadgarstków między sesjami ostrzania utrzymują giętkość i krążenie, zmniejszając ryzyko urazów spowodowanych powtarzalnymi ruchami. Rozpoznawanie wczesnych objawów zmęczenia, takich jak zmniejszona precyzja lub zwiększona potrzeba wysiłku, sygnalizuje konieczność przerw, zanim dojdzie do zagrożenia bezpieczeństwa.

Techniki precyzyjne i kontrola jakości

Pomiary i monitorowanie postępów

Dokładne metody pomiarowe zapewniają, że operacje szlifowania osiągają określone wymiary bez nadmiernego usuwania materiału, co mogłoby wymagać kosztownej poprawki lub wymiany komponentu. Suwmiarki cyfrowe, mikrometry oraz specjalistyczne czujniki zapewniają niezbędną precyzję w krytycznych zastosowaniach. Regularne pomiary w trakcie szlifowania zapobiegają nadmiernemu ubytkowi materiału i pozwalają na skorygowanie odchyłek wymiarowych, zanim staną się problemem.

Wizualna kontrola uzupełnia pomiary wymiarowe przy ocenie jakości szlifowania. Odpowiednie kąty oświetlenia ujawniają nieregularności powierzchni, ślady zadrapań oraz jednolitość wykończenia, które mogą nie być widoczne przy standardowym oświetleniu. Narzędzia powiększające zwiększają możliwość oceny wizualnej, co jest szczególnie ważne podczas oceny jakości powierzchni w precyzyjnych zastosowaniach.

Dokumentacja postępów w procesie szlifowania zapewnia cenne informacje zwrotne dotyczące doskonalenia procesu i zapewnienia jakości. Rejestrowanie danych pomiarowych, odmian technik oraz jakości wyników tworzy bazę referencyjną, która pomaga doskonalić procedury i identyfikować optymalne podejścia dla konkretnych zastosowań. Ta dokumentacja jest szczególnie przydatna w środowiskach produkcyjnych, gdzie spójność działania wielu operatorów jest kluczowa.

Optymalizacja wykończenia powierzchni

Osiągnięcie optymalnego wykończenia powierzchni wymaga zrozumienia zależności między cechami pilnika, parametrami techniki oraz właściwościami materiału. Wzory cięć pilników, wielkość ziarna oraz kąty skrawania wpływają na końcową jakość powierzchni. Sekwencje szlifowania progresywnego, rozpoczynające się od gruboziarnistych pilników i przechodzące do drobniejszych, dają lepsze efekty niż podejście oparte na jednym rozmiarze ziarna.

Techniki kreskowania krzyżowego mogą wyeliminować rysy jednokierunkowe i tworzyć bardziej jednolite tekstury powierzchni. Przemiatanie w przemiennych kierunkach pod określonymi kątami równomiernie rozprowadza ślady cięcia, co skutkuje poprawą wygląd powierzchni oraz zmniejszeniem punktów koncentracji naprężeń, które mogłyby wpłynąć na działanie komponentu. Konkretne kąty kreskowania krzyżowego zależą od właściwości materiału i wymagań dotyczących końcowego wykończenia.

Procedury wykończeniowe często obejmują zastosowanie specjalistycznych środków lub procesów wtórnych w celu uzyskania powierzchni lustrzanych, jeśli są wymagane. Zrozumienie momentu, w którym obróbka mechaniczna powinna ustąpić miejsca pastom polerskim, zapobiega nadmiernemu obciążaniu powierzchni i pozwala efektywnie osiągnąć wymagane parametry wykończenia. Te punkty przejścia różnią się w zależności od typu materiału i wymagań użytkowych.

Konserwacja i żywotność narzędzi

Protokoły czyszczenia i przechowywania

Odpowiednia konserwacja narzędzi znacząco wydłuża ich żywotność, utrzymując przy tym skuteczność cięcia przez cały okres użytkowania. Regularne czyszczenie usuwa nagromadzone cząstki metalu, które mogą zatykać powierzchnie tnące i obniżać wydajność. Specjalistyczne szczotki do czyszczenia ręczników skutecznie usuwają brud, nie uszkadzając delikatnych zębów tnących, podczas gdy systemy czyszczenia ultradźwiękowego zapewniają dokładne oczyszczenie silnie zabrudzonych narzędzi.

Warunki przechowywania mają bezpośredni wpływ na długość życia narzędzi oraz spójność ich działania. Kontrola wilgoci zapobiega korozji, która może uszkodzić powierzchnie tnące i wpłynąć na dokładność wymiarową. Indywidualna ochrona narzędzi, taka jak osłonki czy przeznaczone miejsca w przechowalni, chroni je przed uszkodzeniami wynikającymi z kontaktu z innymi narzędziami, a także zapewnia porządek i efektywny dostęp podczas prac.

Systemy rotacji zapasów zapewniają jednolite wykorzystanie narzędzi, zapobiegając przedwczesnemu zużyciu często używanych egzemplarzy, podczas gdy inne pozostają niewykorzystane. Regularne harmonogramy kontroli pozwalają wykryć wzorce zużycia, uszkodzenia lub degradację, zanim te problemy wpłyną na jakość pracy lub spowodują zagrożenia bezpieczeństwa poprzez nieoczekiwane awarie narzędzi.

Ocena wydajności i kryteria wymiany

Systematyczna ocena wydajności pomaga określić optymalny moment wymiany, zanim degradacja narzędzia wpłynie na jakość pracy lub bezpieczeństwo. Testy sprawności cięcia, przeprowadzane przy użyciu ustandaryzowanych materiałów i procedur, dostarczają obiektywnych miar stanu narzędzia, uzupełniających metody inspekcji wizualnej. Dokumentowanie wskaźników wydajności pozwala tworzyć harmonogramy wymiany oparte na rzeczywistym zużyciu, a nie arbitralnych odstępach czasu.

Analiza wzorców zużycia ujawnia informacje o technikach użytkowania i pomaga zidentyfikować możliwości optymalizacji procedur. Nierównomierne zużycie może wskazywać na nieprawidłowe techniki obsługi, podczas gdy przedwczesne zużycie może sugerować niewłaściwy wybór narzędzi do konkretnych zastosowań. Ta analiza przyczynia się zarówno do wydłużenia żywotności narzędzi, jak i do doskonalenia programów szkoleniowych operatorów.

Kryteria ekonomicznej wymiany balansują koszty narzędzi względem rozważań dotyczących produktywności i jakości. Choć wydłużenie żywotności narzędzia redukuje bezpośrednie koszty, używanie zużytych narzędzi może zwiększyć czas pracy, obniżyć jakość wykonania oraz stworzyć ryzyka bezpieczeństwa, które przeważają nad oszczędnościami związanymi z opóźnioną wymianą. Ustalenie jasnych kryteriów wymiany na podstawie wskaźników wydajności zapewnia optymalny balans między kontrolą kosztów a efektywnością operacyjną.

Zastosowania i zagadnienia specyficzne dla branż

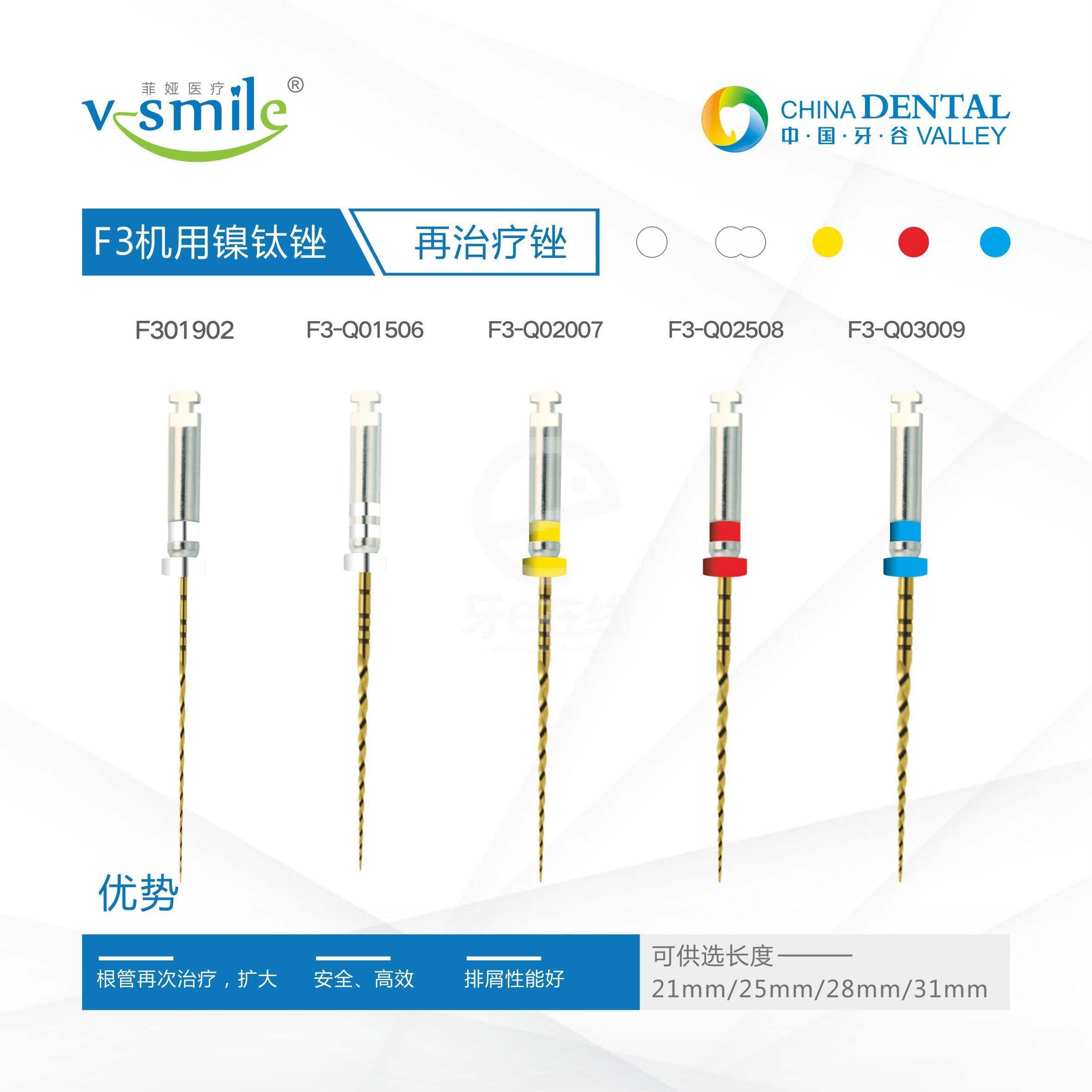

Produkcja sprzętu dentystycznego i medycznego

Zastosowania medyczne wymagają wyjątkowej precyzji i wysokiej jakości powierzchni ze względu na wymagania dotyczące biokompatybilności oraz specyfikacje wydajności funkcjonalnej. Raszpy stosowane przy wyrobie protez dentystycznych muszą osiągać wykończenie powierzchni zapobiegające gromadzeniu się bakterii, zachowując jednocześnie dokładność wymiarową niezbędną do prawidłowego pasowania i funkcjonowania. Stawka jest szczególnie wysoka, ponieważ niewłaściwe techniki ręcznego dopasowywania mogą zagrozić bezpieczeństwu pacjenta i skuteczności leczenia.

Zgodność z procesem sterylizacji staje się kluczowym czynnikiem przy doborze narzędzi ręcznych do zastosowań medycznych. Narzędzia muszą wytrzymać wielokrotne cykle sterylizacji bez utraty skuteczności cięcia czy stabilności wymiarowej. Narzędzia ze stali wolframowej zazwyczaj oferują lepszą odporność na sterylizację w porównaniu do tradycyjnych rozwiązań ze stali węglowej, co czyni je preferowanym wyborem w przypadku wielokrotnie używanych instrumentów medycznych.

Protokoły zapobiegania zanieczyszczeniom w zastosowaniach medycznych wykraczają poza standardowe wymagania dotyczące czystości warsztatu. Zapobieganie zanieczyszczeniom krzyżowym między pacjentami lub materiałami wymaga dedykowanego sprzętu lub dokładnych procedur dezaktywacji pomiędzy użytkowaniem. Zrozumienie tych wymagań wpływa na wybór narzędzi, procedury konserwacji oraz organizację pracy w środowiskach produkcyjnych medycznych.

Biżuteria i produkcja precyzyjna

W zastosowaniach przemysłu biżuteryjnego szczególny nacisk kładzie się na jakość wykończenia powierzchni i dokładność wymiarową, zwłaszcza podczas pracy z metalami szlachetnymi, gdzie odpady materiału bezpośrednio wpływają na rentowność. Piłki igiełkowe umożliwiają wykonywanie skomplikowanych szczegółów, które określają jakość i wartość gotowych wyrobów. Osiągnięcie spójnych wyników w wielu egzemplarzach wymaga zarówno biegłej techniki, jak i odpowiedniego doboru narzędzi.

Zagadnienia związane z wrażliwością na ciepło stają się istotne przy pracy z materiałami, które mogą być podatne na ciepło generowane podczas piłowania. Niektóre metale i stopy mogą ulec utwardzeniu na zimno lub uszkodzeniom termicznym spowodowanym nadmiernym naciskiem lub szybkością piłowania. Zrozumienie tych cech materiałowych pomaga zapobiegać problemom z jakością i jednocześnie utrzymywać wysoką wydajność produkcji.

Dokładne tolerancje w pracach jubilerskich często przekraczają te stosowane w wielu zastosowaniach przemysłowych, szczególnie w przypadku elementów, które muszą pasować do siebie idealnie lub współdziałać z mechanizmami ruchomymi. Osiągnięcie i utrzymanie takich tolerancji wymaga starannego doskonalenia technik oraz konsekwentnych procedur kontroli jakości na każdym etapie procesu piłowania.

Często zadawane pytania

Jakie wyposażenie ochronne jest niezbędne podczas używania pilników drobnych

Niezbędnym sprzętem ochronnym są okulary ochronne lub osłony twarzy chroniące przed cząstkami metalu, rękawice odporne na cięcia podczas manipulowania ostrymi przedmiotami oraz środki ochrony dróg oddechowych, gdy szlifowanie generuje znaczne ilości unoszących się w powietrzu zanieczyszczeń. Poziom ochrony zależy od rodzaju szlifowanych materiałów i warunków w miejscu pracy. Upewnij się, że cały sprzęt ochronny spełnia odpowiednie normy bezpieczeństwa dla danego zastosowania.

W jaki sposób można określić moment wymiany pilników precyzyjnych

Wymień pilniki precyzyjne, gdy skuteczność cięcia wyraźnie spadnie i do usunięcia materiału będzie wymagane nadmierne naciskanie. Widoczne objawy to zużyte lub uszkodzone zęby tnące, wygięte lub pęknięte trzonki pilników albo nagromadzone zanieczyszczenia, których nie można skutecznie oczyścić. Testowanie wydajności na materiałach standaryzowanych pozwala na określenie obiektywnych kryteriów wymiany poza samą kontrolą wzrokową.

Jakie techniki zapobiegają uszkodzeniu przedmiotu podczas precyzyjnego szlifowania

Zapobiegaj uszkodzeniom przedmiotu obrabianego poprzez stosowanie odpowiedniego mocowania, które równomiernie rozkłada ciśnienie, dobieranie ręczników o odpowiednim tąpieniu dla twardości materiału oraz nakładanie jednostajnego, lekkiego nacisku zamiast forsowania działania tnącego. Regularne pomiary zapobiegają nadmiernemu usuwaniu materiału, a prawidłowa konserwacja ręczników gwarantuje czyste cięcie, które minimalizuje uszkodzenia powierzchni.

Jak uzyskać spójne wykończenie powierzchni na wielu komponentach

Utrzymuj spójne wykończenie powierzchni, standaryzując nacisk podczas ręcznikowania, wzorce ruchów i kolejność etapów na wszystkich komponentach. Stosuj te same typy ręczników i kryteria ich wymiany do podobnych zadań, dokumentuj skuteczne techniki w celu odniesienia oraz wprowadź punkty kontroli jakości na przestrzeni całego procesu ręcznikowania. Czynniki środowiskowe, takie jak oświetlenie i pozycjonowanie przedmiotu obrabianego, powinny być stałe między poszczególnymi operacjami.